.jpg?x-oss-process=image/resize,w_100/quality,q_100)

-副本.jpg?x-oss-process=image/resize,w_100/quality,q_100)

.jpg?x-oss-process=image/resize,w_100/quality,q_100)

.jpg?x-oss-process=image/resize,w_100/quality,q_100)

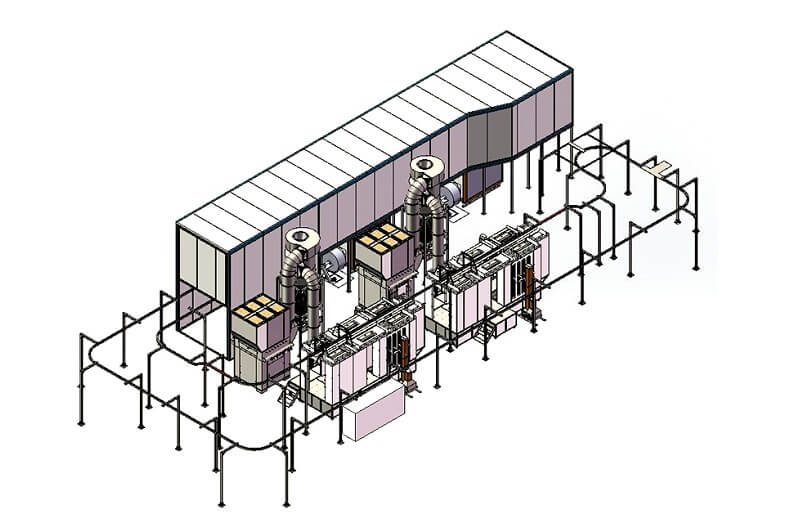

Быстрая линия автоматического порошкового напыления с быстрой сменой цвета (построенная на Филиппинах)

Email: services@colourspray.com

Whatsapp: 8618958052290

Автоматическая линия электростатического порошкового напыления (построена на Филиппинах)

Полностью автоматизированная линия порошкового напыления специально разработана для клиента с Филиппин. Завод включает в себя автоматическое оборудование для нанесения покрытия и реципрокаторы, 2 комплекта моноциклонных камер для восстановления, туннель для отверждения, автоматическую конвейерную систему, подходящую для высокой производительности и минимизации трудозатрат. У клиента относительно больше цветов для нанесения, поэтому требуется 2 системы циклонных камер для снижения простоев при смене цвета.

Конфигурации автоматической линии порошкового напыления

1. Автоматическое оборудование для порошкового напыления

Автоматические распылители и реципрокаторы: Управляемые частотным двигателем, реципрокаторы перемещают распылители вверх и вниз с программированным ходом и скоростью. Плавное движение обеспечивает равномерную толщину пленки порошкового покрытия.

Центральный контрольный шкаф: Центральный шкаф объединяет все контроллеры пистолетов для интегрированной настройки параметров. Обеспечивает надежность и управляемость. Наш интеллектуальный пистолет для порошкового напыления разработан для идеального покрытия различных деталей, будь то плоские панели или сложные формы.

Автоматический центр подачи порошка: Система просеивает и перерабатывает большие объемы использованного порошка без нарушения вашего процесса онлайн-покрытия, одновременно смешиваясь с свежим порошком для непрерывной подачи, существенно уменьшая потери. Автоматическая функция очистки повышает эффективность при смене цвета.

2. Автоматическая циклонная камера для порошкового напыления

Детали автоматически транспортируются на рабочую станцию кабины через конвейер, покрываются порошковой краской автоматическими реципрокаторами. Пол кабины эффективно передает излишки порошка для их повторного использования. Обычно изготавливается из материала PP или нержавеющей стали для улучшения восстановления. Циклон необходим для быстрого изменения цвета. После блока фильтров для захвата сверхмелких частиц порошка обеспечивается чистый выходящий воздух. Пол кабины спроектирован с воздушным ножом и системой восстановления клапана, эффективно передающими излишки порошка с пола кабины в систему повторного использования.

3. Туннельная печь для отверждения порошка

Туннельная печь используется после предварительной обработки для сушки и как отверждающая печь для нагрева порошкового покрытия, она предназначена для непрерывной работы. Изделие, окрашенное в этих печах, которые используются в конвейерных автоматических установках, постоянно обрабатывается при желаемой температуре и времени. Максимальная эффективность покраски достигается с высокими мощностями благодаря этим системам.

4. Навесная конвейерная система для линии порошкового напыления

Навесные конвейеры являются наиболее распространенным типом для поверхностной обработки. Тип конвейера, выбранный для вашей операции, будет зависеть от веса, размера и даже формы транспортируемых предметов, а также от типа процесса обработки. Мы разрабатываем и поставляем полную навесную конвейерную систему на основе запросов клиентов, применяемую в ручных или автоматических линиях.

Спецификации автоматической линии порошкового напыления для справки

| Камера для порошкового распыления | |

| Размер камеры для порошкового распыления | L5*W1.8*H2.1м |

| Powder Recovery | Циклон |

| Система картриджных фильтров | 25x600мм, 32шт. |

| Мотор вентилятора | 22кВт 14000-18000м³/ч |

| Материал для камеры распыления: | SPCC/=1.5мм |

| Оборудование для порошковой покраски | |

| Автоматические порошковые пистолеты | COLO-800D Автоматический тип, 16шт. |

| Центральный контрольный шкаф | 2 комплекта |

| Рекипрокатор для порошковой покраски | COLO-2000D, 4 комплекта |

| Печь для закрепления порошка | |

| Размер печи для закрепления порошка: | Длина 20м x Ширина 3м x Высота 2.5м |

| Источник нагрева | Газ |

| Отопительная мощность | 1000,000 ккал газовый горелка Riello |

| Время и температура нагрева | Время разогрева: 15-30 мин. (180° C), Макс.250° C |

| Циркуляционный вентилятор | 5.5 кВт, 2 комплекта |

| Навесная конвейерная система | |

| Общая длина | 130м |

| Скорость транспортировки по круглой рельсе | 1м/мин (регулируемая) |

| Тип цепи конвейера: | QXG206A, Одноточечная грузоподъемность: 30 кг |

| Мощность привода: | 2.2 кВт; |

![loading... [150x44]](https://shopsource.singoo.cc/1482/general/KmeFMJ8DaBPZ5AK6/5ad86023847be.png?x-oss-process=image/resize)

.jpg?x-oss-process=image/resize)

-副本.jpg?x-oss-process=image/resize)

.jpg?x-oss-process=image/resize)

.jpg?x-oss-process=image/resize)

.jpg)